La galvanización por inmersión en caliente es un método común para la protección contra la corrosión de metales. Consiste en sumergir los productos de acero en zinc líquido fundido para formar una capa de aleación de zinc-hierro y una capa de zinc puro sobre la superficie del acero, lo que proporciona una buena protección contra la corrosión. Este método se utiliza ampliamente en las industrias de la construcción, la automoción, la energía, las comunicaciones y otras para proteger estructuras de acero, tuberías, elementos de fijación, etc.

Los pasos básicos del proceso de galvanizado por inmersión en caliente son los siguientes:

Desengrasado y limpieza

La superficie de acero debe limpiarse a fondo para eliminar la grasa, la suciedad y otras impurezas. Esto suele hacerse sumergiendo el acero en una solución alcalina o ácida, seguida de un enjuague con agua fría.

Recubrimiento de fundente

A continuación, el acero limpio se sumerge en una solución de amonio y zinc al 30 % a 65-80 °C.°CEl propósito de este paso es aplicar una capa de fundente para ayudar a eliminar los óxidos de la superficie del acero y garantizar que el zinc fundido pueda reaccionar mejor con el acero.

Galvanizado

El acero se sumerge en zinc fundido a una temperatura de unos 450°C. El tiempo de inmersión suele ser de 4-5 minutos., dependiendo del tamaño y la inercia térmica del acero. Durante este proceso, la superficie del acero reacciona químicamente con el zinc fundido.

Enfriamiento

Después del galvanizado por inmersión en caliente, es necesario enfriar el acero.Se puede seleccionar enfriamiento por aire natural o enfriamiento rápido por temple, y el método específico depende de los requisitos finales del producto..

La galvanización por inmersión en caliente es un método de tratamiento anticorrosión eficaz para el acero., ofreciendo importantes beneficios:

●Menor costo: Los costos iniciales y a largo plazo de la galvanización por inmersión en caliente son generalmente más bajos que los de otros recubrimientos anticorrosivos, lo que lo convierte en una opción asequible.

●Vida útil extremadamente larga: el revestimiento galvanizado puede proteger continuamente el acero durante más de 50 años y resistir eficazmente la corrosión.

●Menos mantenimiento requerido: Dado que el revestimiento galvanizado se mantiene por sí solo y es más grueso, tiene bajos costos de mantenimiento y una larga vida útil.

●Protege automáticamente las áreas dañadas: el revestimiento galvanizado proporciona protección de sacrificio y las áreas pequeñas dañadas no requieren reparaciones adicionales.

●Protección total y completa: la galvanización por inmersión en caliente garantiza que todas las piezas, incluidas las áreas de difícil acceso, estén completamente protegidas.

●Fácil de inspeccionar: el estado del revestimiento galvanizado se puede evaluar mediante una simple inspección visual.

●Instalación más rápida:Los productos de acero galvanizado por inmersión en caliente están listos para usar cuando llegan al lugar de trabajo, sin necesidad de preparación o inspección adicional de la superficie.

● Aplicación rápida de recubrimiento completoEl proceso de galvanizado por inmersión en caliente es rápido y no se ve afectado por el clima, lo que garantiza una entrega rápida.

Estas ventajas hacen que la galvanización por inmersión en caliente sea una opción ideal para la protección contra la corrosión del acero, lo que no solo mejora la vida útil y el rendimiento del acero, sino que también reduce los costos generales y la carga de trabajo de mantenimiento.

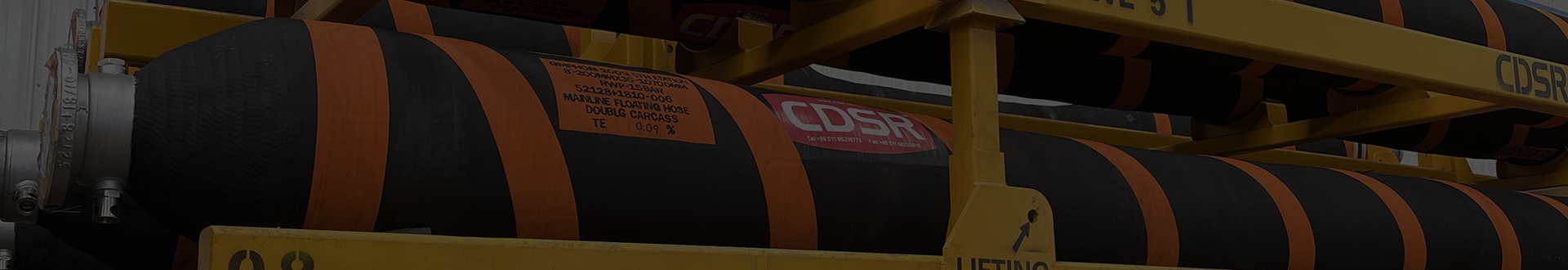

Las superficies expuestas de los accesorios de los extremos (incluidas las caras de las bridas) delMangueras de succión y descarga de aceite CDSREstán protegidos mediante galvanizado por inmersión en caliente, de acuerdo con la norma EN ISO 1461, contra la corrosión causada por agua de mar, niebla salina y fluidos de transmisión. A medida que la industria del petróleo y el gas continúa impulsando el desarrollo sostenible, la aplicación de la tecnología de galvanizado por inmersión en caliente no solo mejora la resistencia a la corrosión de los equipos y prolonga su vida útil, sino que también reduce indirectamente el consumo de recursos y la generación de residuos al reducir la frecuencia de reemplazo de equipos debido a la corrosión.

Fecha: 28 de junio de 2024

中文

中文